Hingga saat ini Indonesia masih sangat bergantung pada bahan bakar berbasis fosil sebagai sumber energi. Data yang didapat dari Departemen Energi dan Sumber Daya Mineral menunjukkan bahwa dengan persediaan minyak mentah di Indonesia, yaitu sekitar 9 milyar barrel, dan dengan laju produksi rata-rata 500 juta barrel per tahun, persediaan tersebut akan habis dalam 18 tahun. Untuk mengurangi ketergantungan terhadap minyak bumi dan memenuhi persyaratan lingkungan global, satu-satunya cara adalah dengan pengembangan bahan bakar alternatif ramah lingkungan.

Pemilihan biodiesel sebagai bahan bakar alternatif berbasis pada ketersediaan bahan baku. Minyak rapeseed adalah bahan baku untuk biodiesel di Jerman dan kedelai di Amerika. Sedangkan bahan baku yang digunakan di Indonesia adalah crude palm oil (CPO). Selain itu, masih ada potensi besar yang ditunjukan oleh minyak jarak pagar (Jathropa Curcas) dan lebih dari 40 alternatif bahan baku lainnya di Indonesia.

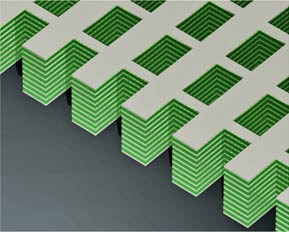

Rancangan fasilias produksi biodiesel (INBT 2008)

Indonesia adalah penghasil minyak sawit terbesar kedua setelah Malaysia dengan produksi CPO sebesar 8 juta ton pada tahun 2002 dan akan menjadi penghasil CPO terbesar di dunia pada tahun 2012. Dengan mempertimbangkan aspek kelimpahan bahan baku, teknologi pembuatan, dan independensi Indonesia terhadap energi diesel, maka selayaknya potensi pengembangan biodiesel merupakan potensi pengembangan biodiesel sebagai suatu alternatif yang dapat dengan cepat diimplementasikan.

Walaupun pemerintah Indonesia menunjukkan ketertarikan yang besar terhadap pengembangan biodiesel, pemerintah tetap bergerak pelan dan juga berhati-hati dalam mengimplementasikan hukum pendukung bagi produksi biodiesel. Pemerintah memberikan subsidi bagi biodiesel, bio-premium, dan bio-pertamax dengan level yang sama dengan bahan bakar fosil, padahal biaya produksi biodiesel melebihi biaya produksi bahan bakar fosil. Hal ini menyebabkan Pertamina harus menutup sendiri sisa biaya yang dibutuhkan.

Sampai saat ini, payung hukum yang sudah disediakan oleh pemerintah untuk industri biofuel, dalam bentuk Keputusan Presiden ataupun Peraturan Perundang-undangan lainny, adalah sebagai berikuti:

Peraturan Presiden No. 5/2006 tentang Kebijaksanaan Energi Nasional

Instruksi Presiden No. 1/2006 tentang Pengadaaan dan Penggunaan Biofuel sebagai Energi Alternatif

Dektrit Presiden No. 10/2006 tentang Pembentukan team nasional untuk Pengembangan Biofuel

Peraturan Presiden Nomor 5 Tahun 2006 tentang Kebijakan Energi Nasional menyebutkan pengembangan biodiesel sebagai energi terbarukan akan dilaksakan selama 25 tahun, dimulai dengan persiapan pada tahun 2004 dan eksekusi sejak tahun 2005. Periode 25 tahun tersebut dibagi dalam tiga fasa pengembangan biodiesel. Pada fasa pertama, yaitu tahun 2005-2010, pemanfaatan biodiesel minimum sebesar 2% atau sama dengan 720.000 kilo liter untuk memenuhi kebutuhan bahan bakar minyak nasional dengan produk-produk yang berasal dari minyak castor dan kelapa sawit.

Fasa kedua (2011-2015) merupakan kelanjutan dari fasa pertama akan tetapi telah digunakan tumbuhan lain sebagai bahan mentah. Pabrik-pabrik yang dibangun mulai berskala komersial dengan kapasitas sebesar 30.000 – 100.000 ton per tahun. Produksi tersebut mampu memenuhi 3% dari konsumsi diesel atau ekivalen dengan 1,5 juta kilo liter. Pada fasa ketiga (2016 – 2025), teknologi yang ada diharapkan telah mencapai level ‘high performance’ dimana produk yang dihasilkan memiliki angka setana yang tinggi dan casting point yang rendah. Hasil yang dicapai diharapkan dapat memenuhi 5% dari konsumsi nasional atau ekivalen dengan 4,7 juta kilo liter. Selain itu juga terdapat Inpres Nomor 1 Tahun 2006 tentang Penyediaan dan Pemanfaatan Bahan Bakar Nabati (Biofuel) sebagai bahan bakar lain. Hal-hal ini menunjukkan keseriusan Pemerintah dalam penyediaan dan pengembangan bahan bakar nabati. (Rahayu, 2006)

Hingga Mei 2007, Indonesia telah memiliki empat industri besar yang memproduksi biodiesel dengan total kapasitas 620.000 ton per hari. Industri-industri tersebut adalah PT Eterindo Wahanatama (120.000 ton/tahun – umpan beragam), PT Sumi Asih (100.000 ton/tahun – dengan RBD Stearin sebagai bahan mentah), PT Indo BBN (50.000 ton/tahun – umpan beragam), Wilmar Bioenergy (350.000 ton/tahun dengan CPO sebagai bahan mentah), PT Bakrie Rekin Bioenergy (150.000 ton/tahun) dan PT Musim Mas (100.000 ton/tahun). Selain itu juga terdapat industri-industri biodiesel kecil dan menengah dengan total kapasitas sekitar 30.000 ton per tahun, seperti PT Ganesha Energy, PT Energi Alternatif Indonesia, dan beberapa BUMN.

Produser biodiesel di Indonesia

Peluang untuk mengembangkan potensi pengembangan biodiesel di Indonesia cukup besar, mengingat saat ini penggunaan minyak solar mencapai sekitar 40 % penggunaan BBM untuk transportasi. Sedang penggunaan solar pada industri dan PLTD adalah sebesar 74% dari total penggunaan BBM pada kedua sektor tersebut. Bukan hanya karena peluangnya untuk menggantikan solar, peluang besar biodiesel juga disebabkan kondisi alam Indonesia. Indonesia memiliki beranekaragam tanaman yang dapat dijadikan sumber bahan bakar biodiesel seperti kelapa sawit dan jarak pagar. Pada saat ini, biodiesel (B-5) sudah dipasarkan di 201 pom bensin di Jakarta dan 12 pom bensin di Surabaya.

Sumber:

APEC Biofuels – http://www.biofuels.apec.org/

Biofuel Indonesia – http://www.biofuelindonesia.com/

Biodiesel AUSTINDO – http://bahasa.biodieselindonesia.com/indexx.php

Syamtori, Stanley. Biodiesel di Indonesia – http://dest-online.com/blog_stanley/2008/03/02/biodiesel-di-indonesia/